晶圓研磨拋光的過程是一個復雜而精細的工藝步驟,它結合了化學和物理的雙重作用,以實現晶圓表面的平坦化和光滑化。以下是晶圓研磨拋光過程的詳細解析:

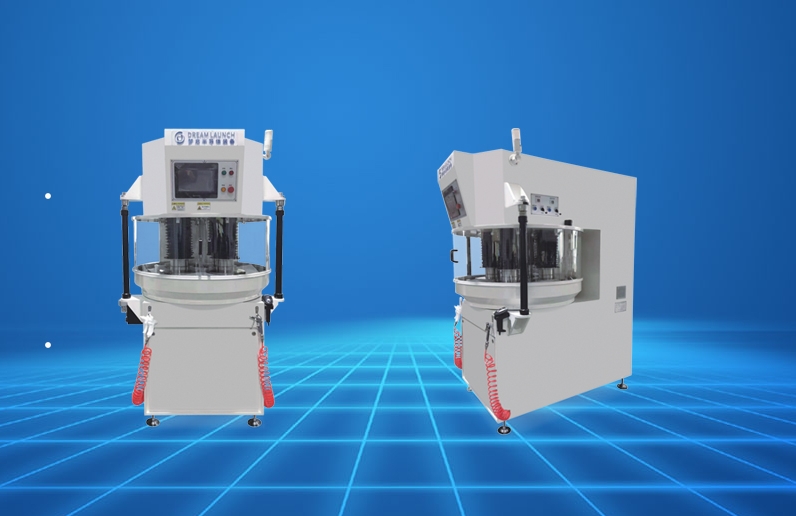

CMP拋光機

一、拋光前的準備

晶圓固定:將晶圓固定在拋光機的拋光頭或拋光盤上,確保晶圓在拋光過程中能夠穩定旋轉。

二、研磨拋光過程

1、拋光液注入:拋光液是研磨拋光過程中的關鍵物質,通常由拋光粉(如SiO2)和氫氧化鈉溶液等化學成分組成。拋光液從研磨盤中央注入,在離心力的作用下均勻涂布在拋光墊和晶圓之間。

2、化學與物理作用:

化學過程:拋光液中的化學成分與晶圓表面發生化學反應,生成容易去除的物質。例如,氫氧化鈉起到化學腐蝕的作用,使晶圓表面生成硅酸鈉等化合物。

物理過程:拋光液中的拋光粉顆粒與晶圓表面發生物理摩擦,通過機械作用去除晶圓表面的化合物和微小缺陷。細小的殘渣隨著水流被帶走,再通過高純氮氣將晶圓表面吹干甩干。

3、拋光參數控制:在拋光過程中,需要嚴格控制拋光時間、拋光壓力、研磨盤轉速、拋光頭轉速等參數,以確保拋光效果的穩定性和一致性。

三、拋光后的處理

1、清洗:拋光后的晶圓需要進行徹底的清洗,以去除殘留的拋光液和微小顆粒。

2、檢查:通過目視檢查或先進的檢測設備,對拋光后的晶圓進行質量檢查,確保其表面無缺陷、平整度達到要求。

3、后續工藝:經過研磨拋光處理的晶圓將進入后續的工藝步驟,如光刻、刻蝕、離子注入等,以完成芯片的制造。

四、注意事項

拋光液的選擇:拋光液的類型和濃度對拋光效果有重要影響。需要根據晶圓的材質、工藝要求和拋光機的類型等因素選擇合適的拋光液。

拋光參數的優化:通過不斷優化拋光參數,如拋光時間、壓力、轉速等,可以進一步提高拋光效率和晶圓表面質量。

綜上所述,晶圓研磨拋光的過程是一個高度精細化的工藝步驟,需要嚴格控制各個環節的參數和質量要求,以確保最終獲得的晶圓具有優異的表面質量和