更厚的晶圓需要超精細的晶圓減薄機,主要是為了在去除大量材料的同時,確保晶圓表面質量、厚度均勻性以及避免損傷,滿足后續工藝和器件性能的要求。以下是具體原因分析:

1. 表面質量要求

去除加工損傷層:晶圓在前期加工(如切割、研磨)中會產生表面損傷層(如微裂紋、殘余應力等)。超精細研磨通過更小的磨粒和更精細的工藝,能夠有效去除這些損傷層,避免對后續工藝(如光刻、刻蝕)和器件性能(如漏電流、可靠性)產生不良影響。

提高表面平整度:超精細研磨能夠顯著降低晶圓表面的粗糙度,提高平整度,確保后續薄膜沉積的均勻性和器件的電學性能。

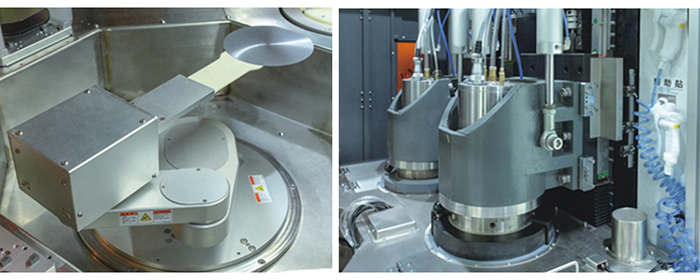

晶圓減薄機工作臺

2. 厚度均勻性控制

避免厚度偏差:更厚的晶圓在研磨過程中,若使用普通研磨方法,容易出現厚度不均勻的問題,導致局部過薄或過厚。超精細研磨通過精確控制研磨參數(如壓力、速度、磨粒大小),能夠實現更均勻的厚度控制,滿足后續工藝對晶圓厚度的嚴格要求。

減少翹曲和應力:超精細研磨能夠減少晶圓內部的殘余應力,降低晶圓翹曲的風險,確保晶圓在后續工藝中的穩定性。

3. 避免晶圓損傷

防止裂紋擴展:更厚的晶圓在研磨過程中,若研磨力過大或磨粒過粗,容易產生裂紋并擴展,導致晶圓報廢。超精細研磨通過更小的磨粒和更低的研磨力,能夠減少 裂紋產生的風險。

減少表面劃痕:普通研磨方法容易在晶圓表面產生劃痕,影響器件的良率和性能。超精細研磨能夠顯著減少表面劃痕,提高晶圓的表面質量。

4. 適應后續工藝需求

滿足光刻工藝要求:現代半導體工藝中,光刻工藝對晶圓表面的平整度和厚度均勻性要求極高。超精細研磨能夠確保晶圓表面質量滿足光刻工藝的需求,避免因表面質量問題導致的光刻圖案失真或器件失效。

提高器件性能:晶圓的表面質量和厚度均勻性直接影響器件的性能(如載流子遷移率、漏電流等)。超精細研磨能夠提高晶圓的表面質量和厚度均勻性,從而提高器件的性能和可靠性。

5. 降低工藝成本

減少后續拋光時間:超精細研磨后的晶圓表面質量較高,后續拋光工藝的時間和成本可以顯著降低,提高整體工藝效率。

提高良率:通過減少晶圓損傷和厚度偏差,超精細研磨能夠提高晶圓的良率,降低生產成本。

6. 技術發展趨勢

先進制程需求:隨著半導體技術向更先進制程(如7nm、5nm及以下)發展,對晶圓表面質量和厚度均勻性的要求越來越高。超精細研磨技術能夠滿足這些先進制程的需求,成為半導體制造中的關鍵工藝之一。

深圳市夢啟半導體裝備有限公司專業研發和生產晶圓減薄機,碳化硅減薄機,半導體減薄機,硅片減薄機,歡迎大家來電咨詢或來公司實地考察!